重构——工业视觉质检系统搭建与应用

第一章 视觉的力量

第二章 课程知识篇

第三章 实操训练

3.1 产品部件外观缺陷检测

3.2 产品部件几何尺寸测量

3.3 产品部件字符与条码识别

3.4 产品部件装配检测

3.5 产品部件功能测试辅助

第四章 项目实战

4.1 3C产品工业视觉应用

4.2 汽车部件工业视觉应用

4.3 物流场景工业视觉应用

由锐软科技提供技术支持

-

+

首页

第二章 课程知识篇

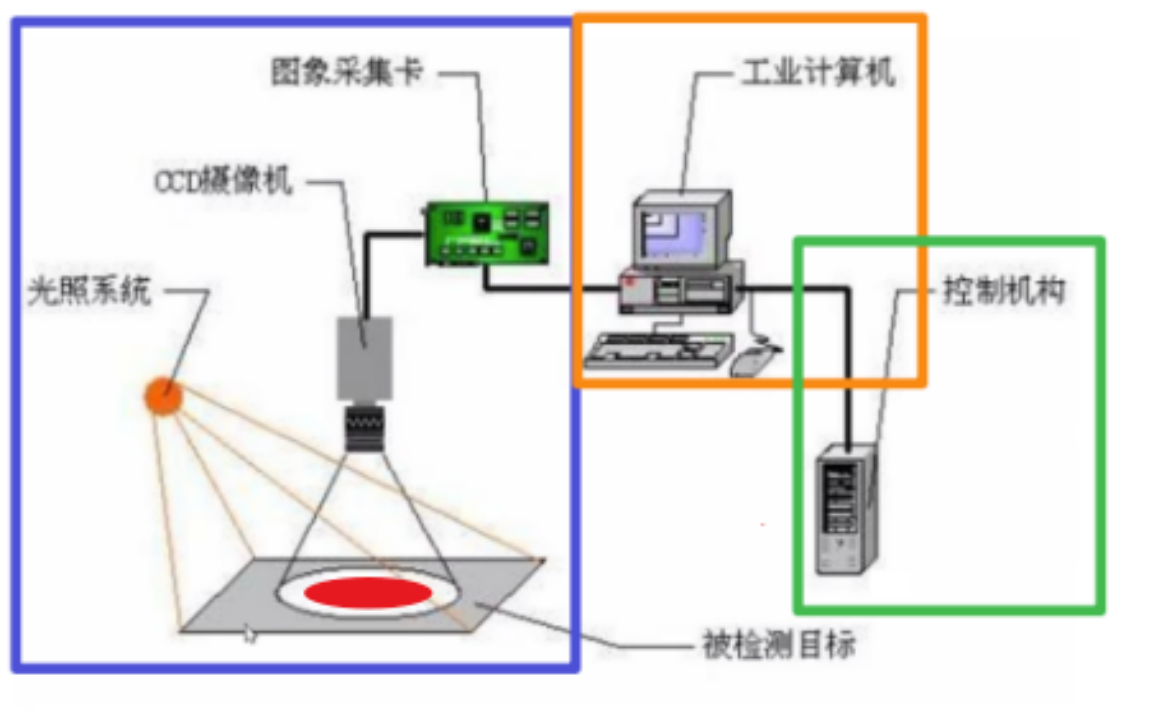

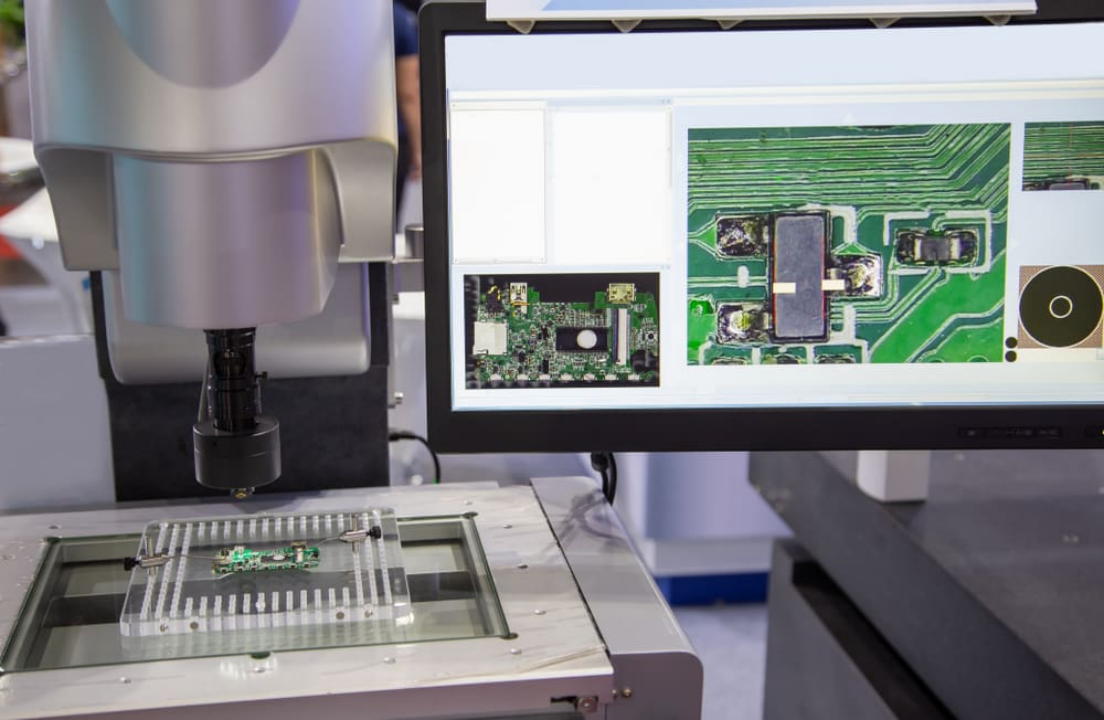

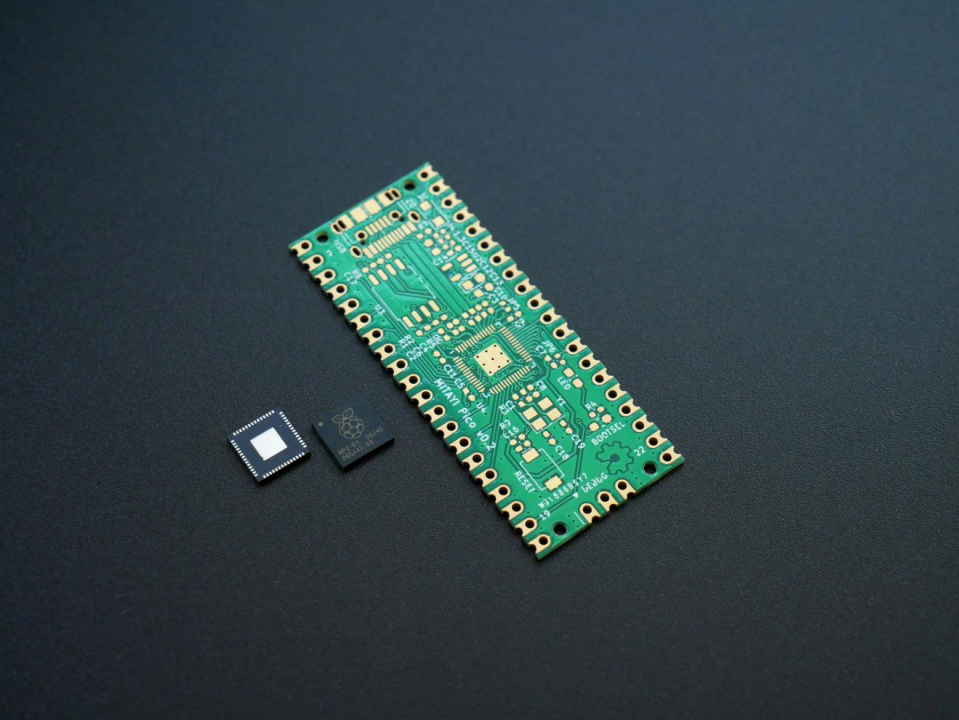

## 2.1工业视觉场景应用 **<视频:根据小节标题寻找>** 在工业领域,视觉技术就像一双“智能的眼睛”,被广泛用在各种场景中,从工厂的生产线上到物流仓库,都能看到它的身影。它不仅能让机器代替人眼去“看”,还能快速、准确地完成复杂的任务。下面通过几个典型的应用场景来了解它的作用: **【用一句话概括来说:工业场景原理】** 工业视觉通过模拟人眼的感知能力,结合图像处理与智能算法,在工业生产中实现高效、精准的质量检测与自动化控制。 ### 2.1.1 3C产品质检 <center>  视频2-1: 手机盖板表面缺陷检测过程演示 </center> 3C产品指的是像手机、电脑这样的电子产品。在这些产品的生产过程中,外观质量非常重要,比如手机外壳不能有划痕、裂纹或者指纹印。如果靠人工检查,速度慢还容易出错,而机器视觉就可以帮上大忙! * 外观检测:机器视觉系统能自动扫描产品表面,快速发现划痕、裂纹或污点等问题,确保每个产品都符合标准。 * 内部检测:除了外观,它还能检查电子元件是否安装正确,比如芯片焊接是否牢固。这样既能提高效率,又能减少人为失误,让产品质量更有保障。 <center>  图片2-1: 手机盖板表面缺陷检测过程演示 </center> ### 2.1.2 汽车部件质检 <center>  视频2-2: 汽车质检场景演示 </center> 汽车零部件的质量直接关系到汽车的安全性和性能,所以检测要求非常高。机器视觉在这里也发挥了重要作用: * 尺寸检测:比如发动机零件的大小和形状必须非常精确,哪怕差一点点都会影响使用。机器视觉可以通过高清摄像头和算法,快速测量零件的尺寸,判断是否合格。 * 表面检测:车身焊接点是否牢固?油漆表面有没有气泡或凹坑?这些问题都可以通过视觉系统发现并记录下来,帮助厂家提升零部件的质量和可靠性。 <center> _1743131903.gif) 图片2-2: 汽车表面缺陷检测过程展示 </center> ### 2.1.3 物流信息感知 <center>  视频2-3: 物流场景演示 </center> 在现代物流行业,每天都有成千上万的包裹需要分拣和运输,传统的人工方式效率低、成本高,而机器视觉可以轻松解决这些问题: * 条形码和二维码识别:每个包裹上都有条形码或二维码,里面包含了货物的信息。机器视觉系统可以快速扫描这些码,识别出包裹的目的地、重量等信息,并自动分类。 * 实时监控和统计:在仓库里,视觉系统不仅能识别包裹,还能记录它们的数量、位置等数据,并实现实时监控。这样一来,物流公司就能更高效地管理货物,降低人力成本,同时减少错误率。 <center> _1743132152.gif) 图片2-3: 物流产品扫描过程展示 </center> ## 2.2 工业视觉系统组成:机器人三件套 <center> <video width="200" controls> <source src="https://entsz-1300636955.cos.ap-guangzhou.myqcloud.com/101file/%E5%B7%A5%E6%8E%A7%E4%BA%BA%E5%86%8D%E4%B8%8D%E5%AD%A6%E6%9C%BA%E5%99%A8%E8%A7%86%E8%A7%89%E5%B0%B1%E6%99%9A%E5%95%A6.mp4" type="video/mp4"> </video> 视频2-4: 机器视觉系统基本介绍 </center> 工业视觉系统就像机器人的“眼睛+大脑+手”组合,每个部分都承担着不同的任务。其中红色圆盘内,将会摆放待检测物。 <center>  图片2-4: 机器视觉系统图示 </center> ### 2.2.1 眼睛 —— 采集硬件(图中蓝色方框内): <center>  图片2-5: 摄像头图示 </center> 这是系统的“眼睛”,通过工业相机、镜头和光源等设备,把目标物体的样子拍下来。光源的作用是让拍摄的画面更清晰,比如用亮光突出产品的细节。 ### 2.2.2 大脑 —— 处理软件(图中橙色方框内): <center>  图片2-6: 处理软件图示 </center> 这是系统的“大脑”,负责对拍到的图片进行分析。比如找出产品表面有没有划痕,零件尺寸是否合格,或者识别条形码上的信息。这个过程需要用到一些复杂的算法,但最终目的是让机器“看懂”图片的内容。 并提供一个图形化界面,方便使用者设定各类参数。 ### 2.2.3 手脚 —— 控制硬件(图中绿色方框内): <center>  图片2-7: 机械臂图示 </center> 这是系统的“手脚”,根据“大脑”的判断结果采取行动。比如,如果检测到某个零件不合格,系统会指挥机械臂把它挑出来;如果是合格品,则继续传送到下一个环节。 ## 2.3 工业视觉知识图谱 <center>  视频2-5: 机器视觉原理讲解 </center> 在工业视觉技术的发展中,硬件和软件的深度结合构成了这个领域的基础。为了能够更好地理解和应用这些技术,我们需要将它们归纳成一个清晰的知识图谱。这个知识图谱不仅涵盖了从图像采集到智能分析的各个环节,还能够帮助我们更好地理解各类工业视觉系统是如何在特定场景下运作的。无论是相机、光源、镜头的选择,还是软件中常用的图像处理算法,它们每一部分都在视觉系统中发挥着至关重要的作用。 在接下来的部分,我们将通过详细分析硬件和软件的构成,帮助你建立起对工业视觉系统的全面认识,并通过具体的应用案例来展示它们如何解决实际问题。 ### 2.3.1 硬件构成: <center> <video width="200" controls> <source src="https://entsz-1300636955.cos.ap-guangzhou.myqcloud.com/101file/%E7%A1%AC%E4%BB%B6%E4%BB%8B%E7%BB%8D%E8%A7%86%E9%A2%91.mp4" type="video/mp4"> </video> 视频2-6: 硬件介绍视频 </center> #### (1)相机(摄影设备) <center>  图片2-8: 相机图示 </center> **用途:** 负责图像的采集。不同种类的相机根据检测需求选择不同的分辨率、拍摄速度和类型。例如,超高速的相机适合高频次生产线,而高分辨率相机适合微小缺陷检测。 **案例:** 在手机屏幕缺陷检测中,可能选择一台分辨率较高、帧率适中的工业相机,来确保能捕捉到微小的裂纹或气泡。 #### (2)光源(照明设备) <center>  图片2-9: 光源图示 </center> **用途:** 通过优化光照条件,增强物体的细节展示。光源的颜色和亮度选择对成像质量至关重要,通常根据材料的不同选择适合的光源。 **案例:** 金属件表面缺陷检测常使用红光光源,因为红光能清晰显示金属表面的瑕疵;而对于透明塑料,蓝光能提供更清晰的图像。 #### (3)镜头(光学元件) <center>  图片2-10: 镜头图示 </center> **用途:** 镜头的选择影响视野的宽广度和焦距的精度,决定了图像的清晰度。 **案例:** 对于手机外壳检测,可能使用广角镜头来确保产品表面全貌清晰可见;对于微小零件的检测,可能选择具有高放大倍率的微距镜头。 #### (4)计算设备 <center>  图片2-11: 计算设备图示 </center> **用途:** 计算机或嵌入式设备负责处理相机采集到的图像,运行图像处理算法,做出判断。 **案例:** 在电子产品的质量检测中,计算设备的处理速度和运算能力决定了检查效率。高性能计算设备能加速算法的执行,减少处理延迟。 #### (5)控制设备 <center>  图片2-12: 控制设备图示 </center> **用途:** 控制设备用于精确定位物体,通过机械臂或传输带实现检测对象的快速更换。 **案例:** 在生产线检测中,传送带和机器人臂需要根据检测结果精准执行,将合格品传送到下一环节,或将不合格品从生产线剔除。 ### 2.3.2 软件算法: <center> <video width="200" controls> <source src="https://entsz-1300636955.cos.ap-guangzhou.myqcloud.com/101file/%E5%B7%A5%E6%8E%A7%E4%BA%BA%E5%86%8D%E4%B8%8D%E5%AD%A6%E6%9C%BA%E5%99%A8%E8%A7%86%E8%A7%89%E5%B0%B1%E6%99%9A%E5%95%A6.mp4" type="video/mp4"> </video> 视频2.3.2: 软件算法基本原理视频 </center> #### (1)条码与二维码识别 <center>  图片2-13: 二维码识别图示 </center> [前往3.3 产品部件字符与条码识别](http://doc.entsz.com/doc/65/#h2-3.3%E5%93%81%E9%83%A8%E4%BB%B6%E5%AD%97%E7%AC%A6%E4%B8%8E%E6%9D%A1%E7%A0%81%E8%AF%86%E5%88%AB) **用途:** 通过识别物品上的条码或二维码,快速获取物品的相关信息,实现物品追踪与分类。 **案例:** 在物流系统中,机器视觉识别包裹上的条形码,自动将包裹分类并导向正确的运输通道。 #### (2)边缘检测 <center>  图片2-14: 边缘检测图示 </center> [前往3.3 产品部件字符与条码识别](http://doc.entsz.com/doc/65/#h2-3.3%E5%93%81%E9%83%A8%E4%BB%B6%E5%AD%97%E7%AC%A6%E4%B8%8E%E6%9D%A1%E7%A0%81%E8%AF%86%E5%88%AB) **用途:** 边缘检测通过检测图像中物体的轮廓,帮助识别物体形状或发现潜在的破损或裂纹。 **案例:** 在手机屏幕的质量检测中,通过边缘检测技术判断屏幕是否有裂缝或碎裂点。 #### (3)特征提取 <center>  图片2-15: 特征提取图示 </center> [前往3.3 产品部件字符与条码识别](http://doc.entsz.com/doc/65/#h2-3.3%E5%93%81%E9%83%A8%E4%BB%B6%E5%AD%97%E7%AC%A6%E4%B8%8E%E6%9D%A1%E7%A0%81%E8%AF%86%E5%88%AB) **用途:** 从图像中提取独特的特征,帮助区分不同类别的缺陷或判断产品的质量。 **案例:** 在汽车零部件检测中,特征提取帮助检测焊接点是否符合质量标准。 #### (4)深度学习和神经网络 <center>  图片2-16: 深度学习图示 </center> [前往3.3 产品部件字符与条码识别](http://doc.entsz.com/doc/65/#h2-3.3%E5%93%81%E9%83%A8%E4%BB%B6%E5%AD%97%E7%AC%A6%E4%B8%8E%E6%9D%A1%E7%A0%81%E8%AF%86%E5%88%AB) **用途:** 通过训练模型,机器能够从大量图像中学习复杂的缺陷识别任务,自动进行特征识别。 **案例:** 在3C产品的外观检测中,通过深度学习算法识别划痕、裂纹等缺陷,并能随着数据积累不断优化模型。 ## 2.4 工业视觉系统搭建 工业视觉系统的搭建是一个复杂的工程,它要求系统的每个组件在功能上都能完美协作,从图像采集到数据处理再到决策执行,每一步都至关重要。搭建这样一个系统并非一蹴而就,而是需要按照严格的步骤进行规划和实施。首先,我们需要通过需求分析明确系统的核心任务,然后选择合适的硬件设备,再根据这些设备的特点进行精心设计和软件开发。最后,通过系统联调,确保硬件、软件和控制设备的协调工作。 本节将详细介绍工业视觉系统搭建的全过程,涵盖从需求分析、硬件选型、软件开发到系统调试的每一个步骤。通过这些步骤,我们将能够理解一个完整的工业视觉系统如何从无到有逐步建立起来,并确保其在实际应用中高效稳定运行: ### 2.4.1 需求分析(定目标): <center>  图片2-17: 占位图示 </center> 确定需要检测的目标是什么,这一步至关重要。你需要清楚系统的主要功能,比如: **目标:** 是检查手机外壳的划痕,还是检测零件的尺寸? **精度要求:** 比如,手机壳的划痕要求宽度大于0.1mm才算不合格。 **案例:** 如果目标是手机外壳划痕检测,精度要求可能是检测到最细的划痕(例如0.1mm)。这就决定了相机和光源的选择。 ### 2.4.2 硬件选型(买装备): <center>  图片2-18: 硬件图示 </center> 硬件选择是系统搭建的关键。相机、光源、镜头的选择直接影响图像采集的效果。步骤: **相机选择:** 根据检测需求选择合适的分辨率和帧率。比如高分辨率相机用于检测微小瑕疵。 **光源选择:** 光源的类型决定了图像的质量。例如,金属表面可能需要强光照射来揭示瑕疵,而透明物品则需要特定角度的光源。 **镜头选择:** 根据检测物体的大小和距离选择合适的镜头,以确保图像清晰度和拍摄范围。 **案例:** 对于手机屏幕的缺陷检测,可能会选择分辨率较高的工业相机和微距镜头,以确保每个微小的裂纹都能被捕捉到。 ### 2.4.3 软件开发(教技能): <center>  图片2-19: 软件图示 </center> 软件的核心是图像处理算法,它负责分析采集到的图像并判断物体的质量。常见的任务包括: **图像预处理:** 比如去噪、增强对比度,使缺陷更易识别。 **缺陷检测算法:** 设计用于识别特定缺陷的算法(如裂纹、划痕)。 **AI训练:** 使用深度学习模型训练机器识别不同类型的缺陷或异常。 **案例:** 训练AI模型识别手机壳表面上的各种划痕,通过对比正常和异常图像来提升识别准确率。 ### 2.4.4 系统联调(优化协作): <center>  图片2-20: 系统图示 </center> 当所有硬件和软件组件都准备好后,接下来是系统联调。此时,需要对整个系统进行优化,确保各个部分能够协同工作。步骤: **调试相机位置:** 确保相机能够拍摄到目标物体的所有必要部分,且图像清晰。 **测试处理速度:** 确保系统在实时生产环境中能够快速处理图像。 **优化机械臂反应:** 检测到不合格品时,确保机械臂能够迅速且准确地将其剔除。 **案例:** 在生产线测试时,确保从图像采集到机械臂的反应时间足够短,确保不影响生产节奏。 ### 2.4.5 上岗维护(日常保养): <center>  图片2-21: 维护保养图示 </center> 视觉系统部署完毕后,需要进行定期的维护,确保长期运行的稳定性。 **定期清洁镜头:** 镜头上的灰尘可能影响图像质量,需要定期清洁。 **算法更新:** 随着新型瑕疵的出现,可能需要不断更新算法,保持系统的高效性。 案例:当生产过程中发现新的瑕疵类型时,必须通过不断更新算法,确保系统能够检测到这些新类型的缺陷。

ent

2025年5月16日 10:43

转发文档

收藏文档

上一篇

下一篇

AI问答

手机扫码

复制链接

手机扫一扫转发分享

复制链接

AIChat

代码在线测试

AI问答

你好,我是AI阅读助手,我可以回答与文档内容相关的内容,帮助你快速理解文档,以下是我归纳的几个核心问题,可供您参考:

发送

输入

运行

输出

Markdown文件

分享

链接

类型

密码

更新密码